La capacidad y la calidad productiva de Calvi SpA encuentran origen, en primer lugar, en la absoluta fiabilidad de las instalaciones de producción: un parque de máquinas perfectamente calibrado siguiendo las más complejas exigencias de producción.

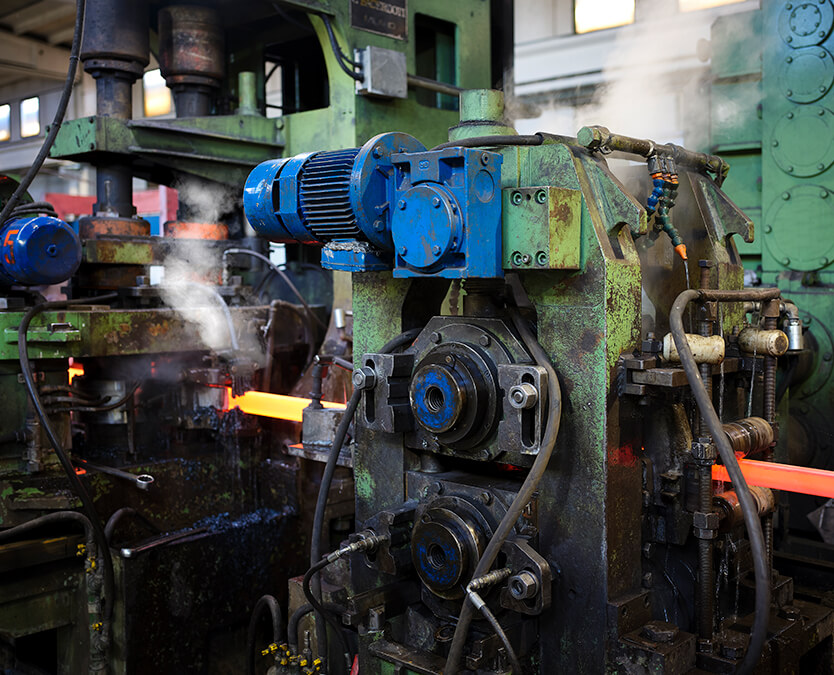

INSTALACIONES DE LAMINADO

Laminadora por inducción #1

Un horno de inducción de última generación (1000 kW) y la presencia de jaulas de laminado sustituibles velozmente en tiempos de set-up, la convierten en una de las instalaciones más innovadoras del mercado: está dotada también de aspas de enrollado que permiten el laminado en caliente del material en bobinas o de bobina a barra, garantizando una mayor flexibilidad y eficiencia productiva.

Laminadora por inducción #2

La reciente instalación de una sexta jaula de laminado y la modernización general del horno de inducción (2500 kW) garantizan una mayor homogeneidad del laminado realizado y un significativo incremento de las prestaciones productivas que hacen del equipo de inducción #2 la mejor instalación en el mundo para el laminado de perfiles especiales en términos de toneladas producidas /horas persona.

Taller de mantenimiento de utillajes

Un taller de mantenimiento de utillajes, dotado con todas las necesidades para el control y mejora de los utillajes, completa el sector de laminado que puede así beneficiarse con rápidas intervenciones en los rodillos de laminado o con la creación especial de equipamientos para nuevos perfiles.

INSTALACIONES DE PREPARACIÓN

Hornos para tratamiento térmico

Los 7 hornos batch de Calvi SpA están dotados de un sistema de calentamiento con resistencias de potencia y capacidad de carga variables. Calentando de manera controlada, siguiendo perfiles de calentamiento bien precisos en ambiente inerte, los perfiles obtienen una condición óptima de estructura físico-química para las operaciones sucesivas. Las cámaras de los hornos están proyectadas para contener barras con hasta 13 m de largo y con capacidad de carga de hasta 30 toneladas, y previendo – en algunos casos – ciclos térmicos de recocido de 50 horas de duración.

Decapado mecánico y químico

Las granalladoras automáticas permiten eliminar todos los restos de óxido proveniente de producciones precedentes, gracias a las innumerables dotaciones y automatizaciones presentes en la instalación. El decapado químico es utilizado sólo con algunas tipologías de aceros y se efectúa mediante una operación de inmersión en soluciones ácidas. El desengrase y enjuague completan las operaciones de limpieza de restos metálicos y residuos oleosos.

INSTALACIONES DE ESTIRADO

Trefilado automático para barras largas

Las doce líneas de trefilado diseñadas internamente, cuatro de ellas para productos de 13 m de largo, permiten alcanzar velocidades de trefilado de alto rendimiento (35m/min) con un importante ahorro en los residuos de producción.

Trefiladora combinada

Tres trefiladoras combinadas para la producción de perfiles de rollos a barra asegurando la intercambiabilidad de las máquinas mediante los utillajes adecuados.

Taller de utillaje y Sala Metrológica

En el interior del taller especializado disponemos de máquinas computarizadas de electroerosión y erosión por hilo, para realizar utillajes y matrices de altísima precisión y dureza necesarias para la producción de trefilados con formas complejas y con elevadas tolerancias. Completan la dotación sistemas computarizados para la medición de perfiles y un laboratorio donde técnicos especializados pueden retocar las matrices para una óptima utilización en las líneas de trefilado.

INSTALACIONES DE ACABADO

Equipos de enderezado

Las actividades de enderezado se llevan a cabo mediante 8 enderezadoras a rodillos con diversas características, 4 enderezadoras de toma manual, 1 enderezadora STEP y 2 modernas enderezadoras automáticas TWIN.

Instalación de destensionado

La operación consiste en la aplicación de una fuerza axial en el extremo de la barra, hasta 350 toneladas, para eliminar las tensiones generadas durante el proceso de trefilado y liberadas por el material sólo durante las sucesivas manipulaciones del cliente. Con la progresiva anulación de las tensiones la barra se hace más “dócil” y maleable.